News

新聞資訊

新聞資訊

時間 : 2025-09-19 作者 :

機加工產品發黑、粘刀問題與切削液的選擇和使用密切相關,切削液的性能直接影響切削熱、潤滑效果和排屑能力。

一、切削液對發黑、粘刀的影響機制

1、潤滑不足

切削液潤滑性差 → 刀具與工件摩擦增大 → 高溫氧化(發黑)和材料粘附(粘刀)。

典型表現:加工不銹鋼/鈦合金時表面出現藍黑色氧化膜,鋁合金切屑熔焊在刀具上。

2、冷卻不足

切削液冷卻能力不足 → 切削區溫度過高 → 材料軟化粘刀,加速氧化發黑。

典型表現:高溫導致鋁合金切屑粘結成塊,不銹鋼表面出現淬火色。

3、極壓性不足

加工高硬度或高韌性材料時,切削液缺乏極壓添加劑(如硫、氯)→ 邊界潤滑失效 → 粘刀加劇。

4、濃度或流量不當

濃度過低(如乳化液<5%)→ 潤滑/防銹性能下降;流量不足 → 切削區無法有效冷卻和沖屑。

二、切削液優化方案

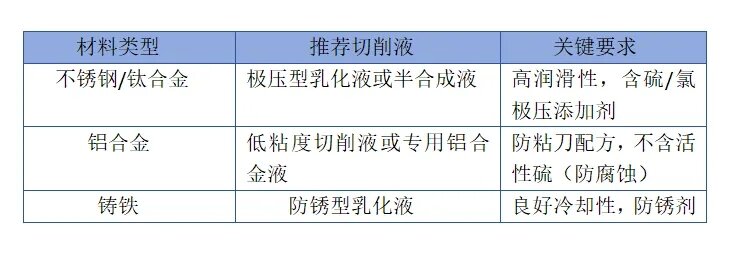

1、按材料選擇切削液類型

2、調整切削液參數

濃度控制

乳化液:不銹鋼加工建議8%~12%,鋁合金5%~8%。

定期用折光儀檢測,避免稀釋或濃縮。

流量與噴射

確保切削液覆蓋切削區(如內冷刀具優先選用高壓冷卻)。

深孔加工時增加流量(>20L/min)。

3、細菌和霉菌滋生

極壓添加劑

加工難切削材料時,添加含硫/氯的極壓劑(如硫化脂肪酸)。

防粘劑

鋁合金加工可添加少量煤油或非活性極壓劑。

4、腐蝕問題

定期更換

乳化液每3~6個月更換,避免微生物污染導致性能下降。

過濾清潔

安裝磁性分離器或離心機,去除金屬屑和雜質(防止劃傷工件表面)。

三、與其他因素的協同優化

1、配合刀具改進

使用涂層刀具(如TiAlN、DLC)減少對切削液的依賴。

增大刀具前角(如鋁合金加工前角≥15°)降低切削力。

2、工藝調整

降低切削速度(不銹鋼Vc≤60m/min)減少熱量積累。

提高進給量(f≥0.1mm/r)促進斷屑,避免切屑粘刀。

四、典型案例分析

1、問題:鋁合金鉆孔后孔壁發黑且粘刀。

原因:切削液為普通乳化液,潤滑性不足且濃度僅3%。

解決:更換為鋁合金專用切削液(含酯類潤滑劑),濃度調至8%,增加內冷壓力。

2、問題:不銹鋼車削時切屑粘附在刀尖。

原因:切削液極壓性不足,流量偏低。

解決:改用含硫極壓乳化液,濃度10%,外冷流量提升至15L/min。

五、總結

切削液對機加工發黑、粘刀問題有直接影響,需根據材料特性選擇合適類型,并確保濃度、流量和添加劑配置合理。同時需與刀具、工藝參數協同優化,才能從根本上解決問題。定期維護切削液系統(如過濾、殺菌)是長期穩定加工的關鍵。